什么是 PMI 泡沫?

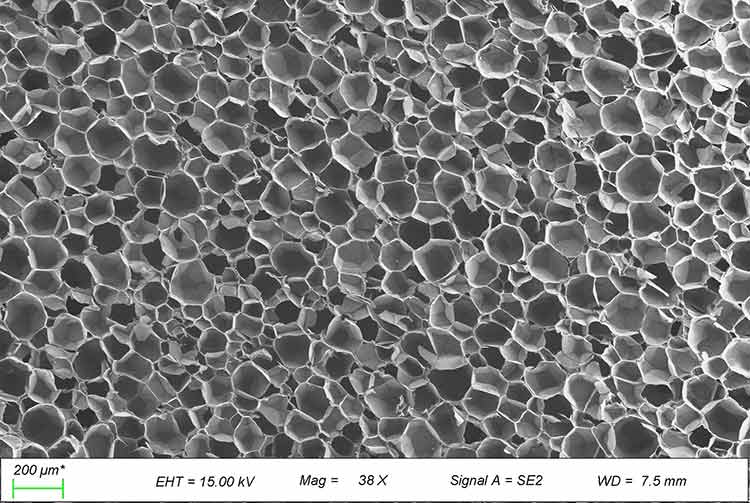

PMI(聚甲基丙烯酰亚胺)泡沫是一种交联的刚性结构泡沫材料。它采用甲基丙烯酸(MAA)和甲基丙烯腈(MAN)共聚物作为基础树脂,采用独特的固体发泡技术。它具有100%闭孔结构,综合性能非常优越。其均匀交联的细胞结构可以赋予其良好的机械性能、热变形温度和化学稳定性。

PMI泡沫芯的性能

轻质高强度

在相同密度的泡沫中,PMI泡沫是目前比强度和比刚度最高的硬质闭孔泡沫材料。它比传统材料(如木材和金属)轻得多,但其强度接近一些铝合金。

防水防潮

PMI泡沫的孔隙是封闭的,彼此隔离。由于泡沫是完全封闭的,水分和水很难进入夹芯。

耐高温PMI

泡沫的聚合物链是完整的酰亚胺环结构和链间交联结构,大大提高了材料的耐热性和耐压性,长期使用温度可达180-250°C。

易于粘合

PMI泡沫具有高极性分子结构和致密的细胞表面状态。在复合夹层材料的共固化成型过程中,能与环氧树脂、双马来酰亚胺、氰酸酯等多种树脂形成良好的结合。

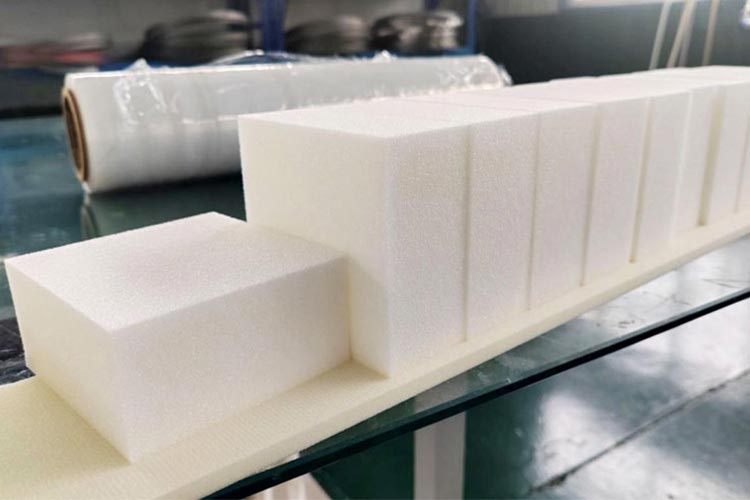

易于加工

PMI泡沫易于切割、切片、研磨等。可采用数控机床加工成异形发泡零件。泡沫板还可以在加热条件下弯曲成各种单曲面,增加了设计和工艺的自由度。

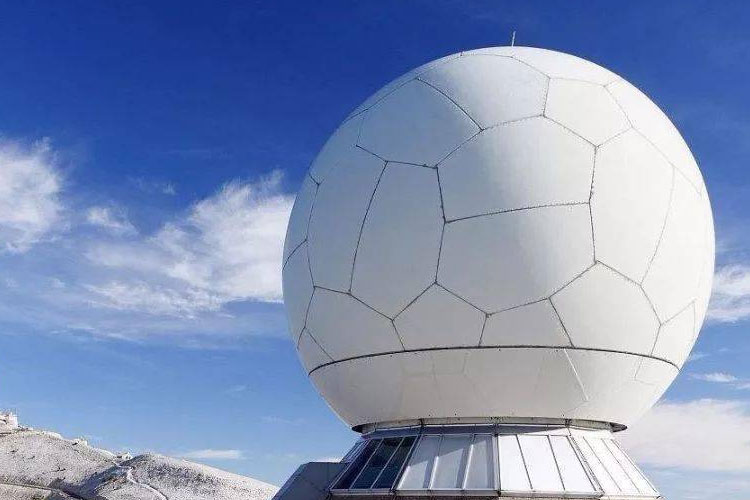

低介电性能

PMI泡沫具有极低的介电常数和介电损耗,适用于需要发射和传输微波的结构。

规格

| 大小 | 1250X2500mm 或1800X800mm |

| 厚度 | 1mm – 100mm (公差±0.2mm) |

| 密度 | 75/110/205kg/m³ |

| 颜色 | 白色/黄色 |

性能参数

(微孔结构)

| 密度 | kg/m³ | 75 | 110 |

| 抗压强度 | MPa | 1.68 | 3.65 |

| 抗张强度 | MPa | 2.28 | 3.84 |

| 剪切强度 | MPa | 1.44 | 2.38 |

| 弹性模量 | MPa | 102.9 | 181.1 |

| 剪切模量 | MPa | 42.2 | 67.9 |

| 断裂伸长率 | % | 3.12 | 3.43 |

| 热变形温度 | °C | 239.4 | 243.1 |

| 介电常数 | – | 1.11 | 1.15 |

| 介电损耗 | tanδx10-3 | 5.4 | 5.7 |

性能参数

(中孔结构)

| 密度 | kg/m³ | 75 | 110 |

| 抗压强度 | MPa | 1.68 | 3.65 |

| 抗张强度 | MPa | 2.28 | 3.84 |

| 剪切强度 | MPa | 1.44 | 2.38 |

| 弹性模量 | MPa | 102.9 | 181.1 |

| 剪切模量 | MPa | 42.2 | 67.9 |

| 断裂伸长率 | % | 3.12 | 3.43 |

| 热变形温度 | °C | 239.4 | 243.1 |

| 介电常数 | – | 1.09 | 1.15 |

| 介电损耗 | tanδx10-3 | 5.4 | 5.4 |

性能参数

(大孔结构)

| 密度 | kg/m³ | 75 | 110 | 205 |

| 抗压强度 | MPa | 1.68 | 3.65 | 9.01 |

| 抗张强度 | MPa | 2.28 | 3.84 | 6.85 |

| 剪切强度 | MPa | 1.44 | 2.38 | 4.82 |

| 弹性模量 | MPa | 102.9 | 181.1 | 350.2 |

| 剪切模量 | MPa | 42.2 | 67.9 | 145.4 |

| 断裂伸长率 | % | 3.12 | 3.43 | 3.51 |

| 热变形温度 | °C | 239.4 | 243.1 | 241.6 |

| 介电常数 | – | 1.11 | 1.15 | 1.27 |

| 介电损耗 | tanδx10-3 | 5.4 | 5.7 | 6.5 |

PMI泡沫的应用

PMI泡沫具有广泛的用途,包括风力发电、电子通信、航空航天、医疗、造船、汽车、运动器材等。

PMI泡沫是以纤维增强树脂层为表皮层的高性能夹层结构复合材料的理想芯材。

当受力不大且要求材料具有良好的透波或表面性能时,PMI泡沫将作为主要承重材料。

风力发电

用作风力发电机叶片的核心材料,具有抗压强度高、耐腐蚀、耐老化等优点。

航空航天

用于生产各类直升机叶片、飞机发动机进气侧板等。

医疗设备

PMI泡沫铝当量低,用于医疗检测设备的床板,在最低的辐射剂量下可以获得清晰的图像。

运动器材

用于生产自行车赛车轮、网球拍、滑雪板和冲浪板等。

铁路运输

PMI夹芯板用于轨道车辆的地板、车顶、侧壁或隔断,以减轻车辆重量,提高保温性能。

天线和雷达覆盖物

由于PMI的介电特性与空气的介电特性非常接近,因此雷达波束可以无障碍地穿过泡沫芯。

汽车行业

由PMI泡沫芯和碳纤维制成的复合材料可以使车身重量减轻50%以上。

造船

在甲板和舱壁结构中使用PMI复合夹层结构,使船舶具有更大的有效载荷和更快的速度。

选择特谱勒

特谱勒提供优异的高温尺寸和重量稳定的PMI泡沫,为复合夹层材料的制备过程提供了必要的质量保证,克服了其他泡沫芯材在热压过程中可能出现的泡沫塌陷、分层、鼓包等质量问题。

- 不含氟利昂和卤素。

- 针对不同应用要求定制泡沫密度。

- 提供高精度CNC加工服务。

通知

存储环境

- 储存环境要求干燥、通风、防火。

- 严禁泡沫制品挤压、淋雨、浸水或接触油、酸、碱等有害物质。

使用条件

- 泡沫产品应在开箱后 48 小时内用完。

- 如果使用场所的湿度超过80%,应在24小时内用完。

- 建议使用环境湿度 <50%。

干燥处理

干燥处理应在空气循环烘箱中进行,以2-3°C/min的速度加热,在71°C下干燥3-5小时或在50°C下干燥12小时。当发泡板厚度超过25mm时,应适当延长干燥时间。